背景 技术优势:

企业在炼焦生产中会产生大量的焦炉煤气,其中含有一定数量的H2S和HCN,为了得到纯净的焦炉煤气,必须将其脱除。通过HPF法脱硫工艺,以氨水添加催化剂作为脱硫液,吸收焦炉煤气中的H2S和HCN,被吸收的H2S大部分转化为元素S,其余生成(NH4)2S2O3和(NH4)2SO4,被吸收的HCN转化为NH4SCN存在于脱硫液中,这三种钠盐通常称为副盐。这三种副盐在脱硫系统内不断积累,将会直接影响到脱硫的效果。当副盐浓度累积到250g/L以上后,脱硫效果将由最初的90%降低到30%,因此,生产过程中要根据副盐累积量的分析结果,适时的排放一部分,降低副盐的累计,从而恢复其脱硫能力,提高脱硫效率,确保脱硫系统的长期稳定正常运行,而这部分脱硫废液,是较为严重的污染物。

技术原理

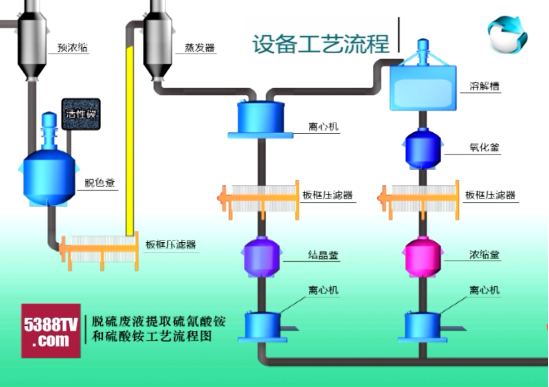

硫代硫酸盐处理工艺技术是我公司在原有脱硫废液提盐项目基础上,进一步深化研究而发明的一项专有技术。此专有技术是将硫代混合盐通过溶解、空气氧化、过滤、浓缩、精制、结晶分离等方法,将混合盐中的硫代硫酸铵不添加任何形式的催化剂类物质,直接转化成硫酸铵;经过该工艺技术提纯后的硫酸铵产品氮含量≥20.5%,含硫氰酸铵 <1%,大大降低了运行成本和生产成本,使得操作更加简便,投资费用明显降低,是其他方法对硫代硫酸铵转化无可比较的工艺技术。

我公司联合山东农大肥业科技有限公司以此产品(硫酸铵)作为底肥的小麦盆栽实验,通过比较其出芽率和长势确定其可作为农用氮肥使用。

目前,已为国内多家焦化企业的脱硫废液副盐提取提供设计或总承包,提盐装置运行稳定,从根本上解决了焦化企业脱硫废液无法处理以及在提盐中硫代二次污染的问题,真正实现了脱硫废液处理过程中无固体污染废弃物排放,提高了经济效益并达到了国家的环保要求。

工艺流程图:

第二代脱硫废液提盐处理设备,作为国内最前沿的脱硫废液提盐处理技术,提取96%以上硫氰酸铵合格品,彻底解决硫代混盐无法利用现象;通过配套硫代混盐处理装置,在提取出合格硫氰酸铵的基础上生产出可供复合肥行业使用和农用的氮肥硫酸铵(氮含量≥20.5%,硫氰酸铵含量≤1%)